ГОСТ Р 52079-2003

УДК 669.14-462.2:621:791:006.354 В62

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ СВАРНЫЕ ДЛЯ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ,

НЕФТЕПРОВОДОВ И НЕФТЕПРОДУКТОПРОВОДОВ

Технические условия

Steel weldes pipes for trunk gas pipelines, oil pipelines and oil products pipelines.

Specifications

ОКС 77.140.75

ОКП 13 0000

Дата введения 2004-01-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Российским научно-исследовательским институтом трубной промышленности (ОАО РОСНИТИ), Государственным унитарным научным центром центрального научно-исследовательского института черной металлургии (ГУНЦ ЦНИИЧермет), Всероссийским научно-исследовательским институтом природного газа и газовых технологий (ООО ВНИИГАЗ), Инжиниринговой научно-исследовательской компанией Всероссийский научно-исследовательский институт по строительству трубопроводов и объектов ТЭК (АО ВНИИСТ) и Государственным научным центром Российской Федерации ОАО «Уральский институт металлов» (ОАО УИМ)

ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 июня 2003 г. № 188-ст

3 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА Поправка 2004 г. (ИУС № 1 2004)

Введение

В настоящем стандарте, базируясь на современных достижениях науки, техники и технологии, передовом отечественном и зарубежном опыте проектирования и строительства, с учетом международных и национальных стандартов API Spec.5L, DIN17120, EN 10208-2, BS 4515: 1992 и др. технически развитых стран, установлены повышенные нормативные требования к качеству и надежности газонефтепроводных труб.

Введены более повышенные, по сравнению с действующими нормативными документами, требования к геометрическим параметрам труб, химическому составу сталей, механическим свойствам и нормам неразрушающего контроля. Расширен сортамент труб по диаметру, толщине, классу прочности сталей, конструктивному оформлению.

1 Область применения

Настоящий стандарт распространяется на стальные сварные прямошовные и спирально-шовные трубы диаметром 114-1420 мм, применяемые для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, транспортирующих некоррозионно-активные продукты (природный газ, нефть и нефтепродукты) при избыточном рабочем давлении до 9,8 МПа (100 кгс/см2) и температуре эксплуатации от плюс 50 °С до минус 60 °С.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 8.563.1-97 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Диафрагмы, сопла, ИСА 1932 и трубы Вентури, установленные в заполненных трубопроводах круглого сечения. Технические условия

ГОСТ 8.563.2-97 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика выполнения измерений с помощью сужающих устройств

ГОСТ 8.563.3-97 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Процедура и модуль расчетов. Программное обеспечение

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 2216-84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-81 Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Метод определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12362-79 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18360-93 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365-93 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

ГОСТ 30432-96 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 30456-97 Металлопродукция. Прокат листовой и трубы стальные. Методы испытания на ударный изгиб

ГОСТ Р 8.568-97 Аттестация испытательного оборудования. Основные положения

ГОСТ Р ИСО 10124-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений

ГОСТ Р ИСО 10332-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности

ГОСТ Р ИСО 10543-99 Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 высокочастотная контактная сварка (ВЧС): Сварка с применением давления, при которой нагрев осуществляется токами высокой частоты.

3.2 дуговая сварка под флюсом (ДСФ): Сварка плавлением, при которой нагрев осуществляется электрической дугой, горящей под слоем сварочного флюса.

3.3 дуговая сварка в защитном газе (ДСГ): Сварка плавлением, при которой нагрев осуществляется электрической дугой, когда дуга и расправленный металл, а в некоторых случаях и остывающий шов находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств.

3.4 сварное соединение: Неразъемное соединение, выполненное сваркой и представляющее собою совокупность характерных зон в трубе.

3.4.1 металл шва (МШ): Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

3.4.2 зона сплавления (ЗС): Зона частично оплавившихся зерен на границе основного металла и металла шва.

3.4.3 зона термического влияния (ЗТВ): Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

При ВЧС образуются две зоны - МШ и ЗТВ. При ДСФ и ДСГ образуются три зоны - МШ, ЗС и ЗТВ.

3.5 свариваемость металла: Свойства металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

3.6 седловина сварного шва: Плавное углубление на усилении сварного шва, возникающее при формировании шва на внутренней стенке трубы из-за ее кривизны.

3.7 термическая обработка труб: Тепловая обработка труб для улучшения пластических и вязкостных свойств основного металла и сварных соединений труб.

3.7.1 объемная термическая обработка всего тела (корпуса) трубы (ОТО).

3.7.2 локальная термическая обработка сварного соединения по всей длине трубы (ЛТО).

3.8 неразрушающий контроль: Контроль сплошности металла физическими методами, не разрушающими металл.

3.9 приемосдаточные испытания: Контрольные испытания труб на соответствие требованиям стандарта при приемочном контроле на предприятии-изготовителе.

3.10 документ о качестве: Документ о качестве труб, содержащий основные технические данные о партии труб и подтверждающий соответствие фактических свойств нормативным требованиям настоящего стандарта. Сертификат качества представляют потребителю вместе с трубами.

3.11 некоррозионно-активные транспортируемые продукты: Продукты, вызывающие равномерную коррозию незащищенной стенки трубы со скоростью не более 0,1 мм в год.

3.12 экспандирование труб: Гидравлическая или гидромеханическая калибровка труб на экспандере путем пластической деформации стенки для получения нормативных геометрических параметров труб.

3.13 дефект: Отклонение от предусмотренного нормативными документами качества труб.

3.14 стандартный образец предприятия (СОП): Образец трубы с искусственными дефектами, служащий для настройки и проверки чувствительности средств неразрушающего контроля сплошности материала, выполненный из того же материала, того же типоразмера, что и контролируемые трубы.

3.15 класс прочности труб: Прочность металла труб, оцениваемая временным сопротивлением sв и обозначаемая символами от К34 до К60, что соответствует нормативным значениям sв, (кгс/мм2).

4 Сортамент

4.1 Трубы по способу изготовления подразделяют на три типа:

1 - прямошовные, диаметром 114-530 мм, сваренные ВЧС с одним продольным швом;

2 - спирально-шовные, диаметром 159-1420 мм, сваренные ДСФ спиральным швом;

3 - прямошовные, диаметром 530-1420 мм, сваренные ДСФ с одним или двумя продольными швами.

4.1.1 Трубы изготовляют хладостойкого и обычного исполнений:

- хладостойкого исполнения, при котором основной металл и сварной шов трубы обеспечивают требования по ударной вязкости на образцах с V-образным концентратором при минус 20 °С и ударной вязкости на образцах с U-образным концентратором при минус 60 °С и требования по доле вязкой составляющей в изломе образца из основного металла при минус 20 °С;

- обычного исполнения, при котором основной металл и сварной шов трубы обеспечивают требования по ударной вязкости на образцах с V-образным концентратором при 0 °С и ударной вязкости на образцах с U-образным концентратором при минус 40 °С и требования по доле вязкой составляющей в изломе образца из основного металла при 0 °С.

По согласованию изготовителя с потребителем трубы хладостойкого или обычного исполнения могут поставляться с ударной вязкостью основного металла и сварного шва при других температурах испытания.

4.2 Сортамент и теоретическая масса труб соответствуют приведенным в таблице 1.

Таблица 1 - Сортамент и теоретическая масса труб

| Номинальный наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | |||||||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| 114 | 8,21 | 10,85 | 13,44 | - | - | - | - | - | - | - | - | - | - | - |

| 121 | 8,73 | 11,54 | 14,30 | 17,02 | - | - | - | - | - | - | - | - | - | - |

| 133 | 9,62 | 12,72 | 15,78 | 18,79 | 21,75 | 24,66 | - | - | - | - | - | - | - | - |

| 140 | 10,14 | 13,42 | 16,65 | 19,83 | 22,96 | 26,04 | - | - | - | - | - | - | - | - |

| 159 | 11,54 | 15,29 | 18,99 | 22,64 | 26,24 | 29,79 | 33,29 | - | - | - | - | - | - | - |

| 168 | 12,21 | 16,18 | 20,10 | 23,97 | 27,79 | 31,57 | 35,29 | 38,96 | - | - | - | - | - | - |

| 219 | 15,98 | 21,21 | 26,39 | 31,52 | 36,60 | 41,63 | 46,61 | 51,54 | 56,43 | 61,26 | - | - | - | - |

| 245 | - | 23,77 | 29,59 | 35,36 | 41,09 | 46,46 | 52,38 | 57,95 | 63,48 | 68,95 | - | - | - | - |

| 273 | - | 26,54 | 33,05 | 39,51 | 45,92 | 52,28 | 58,60 | 64,86 | 71,07 | 77,24 | - | - | - | - |

| 325 | - | 31,67 | 39,46 | 47,20 | 54,90 | 62,54 | 70,14 | 77,68 | 85,18 | 92,62 | 100,03 | 107,38 | 114,68 | 121,93 |

| 377 | - | - | 45,87 | 54,90 | 63,87 | 72,80 | 81,18 | 90,51 | 99,25 | 108,01 | 116,70 | 125,33 | 133,91 | 142,45 |

| 426 | - | - | 51,91 | 62,15 | 72,33 | 82,47 | 92,55 | 102,59 | 112,57 | 122,51 | 132,41 | 142,25 | 152,04 | 161,78 |

| 530 | - | - | - | - | 90,29 | 102,99 | 115,64 | 128,24 | 140,72 | 153,29 | 165,74 | 178,15 | 190,50 | 202,80 |

| 630 | - | - | - | - | 107,55 | 122,72 | 137,83 | 152,90 | 167,87 | 182,80 | 197,80 | 212,67 | 227,49 | 242,26 |

| 720 | - | - | - | - | - | 140,47 | 157,80 | 175,09 | 162,31 | 208,51 | 226,63 | 243,74 | 260,78 | 277,74 |

| 820 | - | - | - | - | - | 160,20 | 180,00 | 199,75 | 219,46 | 239,12 | 258,71 | 278,28 | 297,77 | 317,22 |

| 1020 | - | - | - | - | - | - | 224,38 | 249,07 | 273,70 | 298,29 | 322,83 | 347,31 | 371,75 | 396,14 |

| 1220 | - | - | - | - | - | - | - | 298,39 | 327,95 | 357,47 | 386,94 | 416,36 | 445,73 | 475,03 |

| 1420 | - | - | - | - | - | - | - | - | - | - | - | - | 519,71 | 554,00 |

| Номинальный наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | ||||

| 17 | 18 | 19 | 20 | 21 | |

| 114 | - | - | - | - | - |

| 121 | - | - | - | - | - |

| 133 | - | - | - | - | - |

| 140 | - | - | - | - | - |

| 159 | - | - | - | - | - |

| 168 | - | - | - | - | - |

| 219 | - | - | - | - | - |

| 245 | - | - | - | - | - |

| 273 | - | - | - | - | - |

| 325 | - | - | - | - | - |

| 377 | - | - | - | - | - |

| 426 | - | - | - | - | - |

| 530 | 215,06 | 227,24 | 239,41 | 251,53 | 263,59 |

| 630 | 257,00 | 271,66 | 286,27 | 300,85 | 315,38 |

| 720 | 294,72 | 311,60 | 328,45 | 345,24 | 362,00 |

| 820 | 336,63 | 356,00 | 375,30 | 394,56 | 413,77 |

| 1020 | 420,40 | 444,77 | 469,04 | 493,21 | 517,34 |

| 1220 | 504,32 | 533,54 | 562,72 | 591,84 | 620,91 |

| 1420 | 588,17 | 622,30 | 656,43 | 690,48 | 724,49 |

Продолжение таблицы 1

| Номинальный наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | ||||||||||||

| 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | |

| 530 | 275,60 | 287,56 | 299,47 | - | - | - | - | - | - | - | - | - | - |

| 630 | 329,85 | 344,28 | 358,66 | - | - | - | - | - | - | - | - | - | - |

| 720 | 378,68 | 395,33 | 411,92 | 428,47 | 445,00 | 461,19 | 477,81 | 494,16 | 510,46 | - | - | - | - |

| 820 | 432,93 | 452,04 | 471,11 | 490,12 | 509,08 | 528,00 | 546,86 | 565,86 | 584,44 | - | - | - | - |

| 1020 | 541,44 | 565,48 | 589,47 | 613,42 | 637,31 | 661,16 | 685,00 | 708,70 | 732,40 | 756,05 | 779,65 | - | - |

| 1220 | 649,94 | 678,92 | 707,84 | 736,72 | 765,55 | 794,32 | 823,05 | 851,73 | 880,36 | 908,94 | 937,47 | 965,96 | 994,39 |

| 1420 | 758,44 | 792,35 | 826,21 | 860,02 | 893,78 | 927,46 | 961,15 | 994,76 | 1028,32 | 1061,84 | 1095,30 | 128,71 | 1162,10 |

| Номинальный наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | |||||

| 35 | 36 | 37 | 38 | 39 | 40 | |

| 530 | - | - | - | - | - | - |

| 630 | - | - | - | - | - | - |

| 720 | - | - | - | - | - | - |

| 820 | - | - | - | - | - | - |

| 1020 | - | - | - | - | - | - |

| 1220 | 1022,77 | 1051,11 | - | - | - | - |

| 1420 | 1195,40 | 1228,86 | 1261,88 | 1295,05 | 1328,16 | 1361,23 |

Примечания

1 Теоретическую массу трубы определяют по номинальным размерам (без учета усиления шва). Массу трубы М длиной 1 м, кг/м, округленную до 0,01, определяют по формуле

М = 0,02466 (D - S) S, (1)

где 0,02466 - коэффициент учета плотности стали, равной 7,85 г/см3;

D - номинальный наружный диаметр, мм;

S - номинальная толщина стенки, мм.

2 При изготовлении труб типов 2 и 3 с двумя продольными швами теоретическую массу увеличивают за счет усиления шва на 1,5 % и труб типа 3 с одним продольным швом - на 1,0%.

3 По согласованию между изготовителем и потребителем допускают изготовление труб с промежуточной толщиной стенки и диаметром в пределах таблицы 1.

4 По согласованию между потребителем и изготовителем при поставке труб на экспорт изготовляют трубы с размерным рядом согласно [1].

5 Трубы, линейная плотность которых ограничена ломаной жирной линией, изготовляют по согласованию изготовителя с потребителем.

4.3 Трубы изготовляют немерной длины от 10,5 до 12,0 м. Допускают изготовление до 10 % (по массе) труб типов 1-3 длиной не менее 8 м и до 3 % (по массе) труб типа 1 длиной не менее 5 м.

По согласованию между потребителем и изготовителем допускают изготовление труб мерной длины всех типов с предельным отклонением плюс 100 мм от общей длины:

при диаметре от 114 до 219 мм включительно - от 6 до 9 м;

при диаметре свыше 219 мм - от 10 до 12 м.

Предельные отклонения по общей длине мерных труб не должны превышать плюс 100 мм.

По согласованию между потребителем и изготовителем допускают изготовление труб номинальной длиной от 12 до 24 м включительно с одним кольцевым швом или без него.

4.4 Предельные отклонения по толщине стенки труб должны соответствовать предельным отклонениям по толщине металла согласно ГОСТ 19903 для листового и рулонного проката нормальной точности.

Для труб типов 2 и 3 из стали контролируемой прокатки плюсовой допуск для листового и рулонного проката нормальной точности - по ГОСТ 19903, а минусовой допуск не должен превышать 5 % номинальной толщины стенки, но не более 0,8 мм для толщин более 16 мм.

4.5 Отклонение профиля наружной поверхности труб типов 2 и 3 от окружности в области сварного соединения на концевых участках длиной 200 мм от торцев и по дуге периметра 200 мм не должно превышать 0,15 % номинального диаметра.

4.6 Отклонение от перпендикулярности торца трубы относительно образующей (косина реза) не должно превышать: 1,0 мм - при диаметре труб до 219 мм включительно, 1,5 мм - при диаметре свыше 219 до 426 мм включительно, 1,6 мм - при диаметре свыше 426 мм.

4.7 Кривизна труб всех типов не должна превышать 1,5 мм на 1 м длины. Общая кривизна труб не должна превышать 0,2 % длины трубы.

4.8 Предельные отклонения по наружному диаметру корпуса труб от номинальных размеров должны соответствовать указанным в таблице 2.

Таблица 2

В миллиметрах

Тип труб |

Номинальный наружный диаметр |

Предельное отклонение |

1 |

От 114 до 140 включ. |

±1,2 |

1, 2 |

Св. 140 » 168 » |

±1,3 |

1, 2 |

» 168 » 426 » |

±2,0 |

1, 2, 3 |

» 426 » 1420 » |

±3,0 |

Примечание - По согласованию между потребителем и изготовителем изготовляют трубы с другими предельными отклонениями.

4.9 Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца должны соответствовать таблице 3.

Таблица 3

В миллиметрах

Тип труб |

Номинальный наружный диаметр |

Предельное отклонение |

1 |

От 114 до 140 включ. |

±1,2 |

1, 2 |

Св. 140 » 168 » |

±1,3 |

1, 2 |

» 168 » 530 » |

±1,5 |

1, 2, 3 |

» 530 » 1420 » |

±1,6 |

Примечание - По согласованию между потребителем и изготовителем изготовляют трубы с другими предельными отклонениями.

4.10 Допуск на овальность концов труб типов 1 и 2 диаметром до 530 мм включительно (разность наибольшего и наименьшего диаметров) не должен превышать предельных отклонений по таблице 2. Допуск на овальность концов труб типов 2 и 3 диаметром более 530 мм (отношение разности наибольшего и наименьшего диаметров к номинальному диаметру) не должен превышать: 1,0 % - при толщине стенки трубы до 20 мм, 0,8 % - при толщине стенки от 20 до 25 мм, 0,5 % - при толщине стенки более 25 мм.

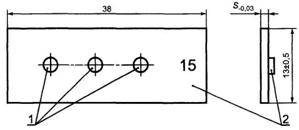

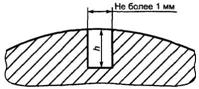

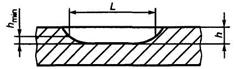

4.11 Форма и размеры разделки кромок торцев труб под сварку в зависимости от толщины стенки должны соответствовать установленным на рисунке 1.

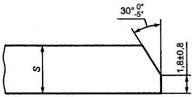

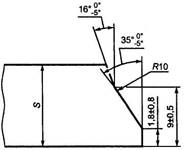

а

б

в

а - при S до 5,0 мм включительно; б - при S от 5,0 до 16,0 мм включительно;

в - при S более 16,0 мм

Рисунок 1 - Форма и размеры разделки торцев труб

Допускают в зоне сварного шва на расстоянии 40 мм в обе стороны от оси шва увеличение притупления торца до 4 мм.

По требованию потребителя изготовляют трубы других форм и размеров разделки кромок. Заусенцы на торцах труб длиной более 0,5 мм удаляют.

4.12 Высота усиления наружных швов труб типов 2 и 3 должна быть 0,5-3,0 мм, а внутренних швов - 0,5-3,5 мм. На концах труб (за исключением труб типа 2 диаметром 159-325 мм) на длине не менее 150 мм усиление внутренних швов должно быть удалено. Остаточная высота усиления не должна превышать 0,5 мм.

Смещение осей наружного и внутреннего швов на торцах труб типов 2 и 3 не должно превышать 3,2 мм для толщины стенки до 21,3 мм с перекрытием не менее 1,5 мм, а при толщине стенки свыше 21,3 мм смещение не должно превышать 15 % номинальной толщины стенки с перекрытием швов не менее 1,0 мм. Перекрытие швов обеспечивается технологией сварки.

4.13 Наружный грат сварного шва на трубах типа 1 должен быть удален. Внутренний грат сварного шва по требованию потребителя удаляют. В месте снятия грата допускают утонение стенки трубы, не выводящее толщину за пределы минусового допуска.

Высота остатка удаленного грата не должна превышать 0,5 мм.

4.14 Сварные соединения труб типов 2 и 3 должны иметь плавный переход от основного металла к металлу шва без острых углов. В этой зоне допускаются подрезы глубиной до 5 % номинальной толщины стенки - для стенки толщиной до 10 мм включительно, а для стенки толщиной более 10 мм допускаются подрезы глубиной не более 0,5 мм.

4.15 В сварном соединении труб типа 1 допускают относительное смещение кромок по высоте не более 1 мм, типов 2 и 3 - до 10% номинальной толщины стенки, но не более 3 мм.

Примеры условных обозначений:

Труба типа 1, диаметром 159 мм, толщиной стенки 5 мм, класса прочности К42, с локальной термообработкой сварного соединения, обычного исполнения:

Труба 1-159 ´ 5-К42-ЛТО ГОСТ Р 52079-2003

То же, хладостойкого исполнения, типа 2, диаметром 530 мм, толщиной стенки 10 мм, класса прочности К52, с объемной термообработкой всей трубы:

Труба ХЛ-2-530 ´ 10-К52-ОТО ГОСТ Р 52079-2003

То же, типа 3, диаметром 1020 мм, толщиной стенки 21 мм, класса прочности К60, без термообработки, обычного исполнения:

Труба 3-1020 ´ 21-К60 ГОСТ Р 52079-2003

5 Технические требования

5.1 Трубы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Трубы изготовляют классов прочности: К34, К38, К42, К48, К50, К52, К54, К55, К56, К60. По согласованию с потребителем изготовляют трубы промежуточных классов прочности.

5.3 Трубы изготовляют из листового или рулонного проката по ГОСТ 16523, ГОСТ 19281, ГОСТ 19903 и другим нормативным документам.

5.4 Марку (химический состав) стали выбирает изготовитель труб по согласованию с потребителем.

5.5 Химический состав стали по плавочному анализу ковшовой пробы или по контрольному анализу должен соответствовать для углеродистой стали требованиям ГОСТ 380 и ГОСТ 1050, низколегированной и микролегированной стали - требованиям ГОСТ 19281 и другим нормативным документам.

5.6 Значение эквивалента углерода Сэкв и значение параметра стойкости против растрескивания металла шва при сварке Рс.м, характеризующие свариваемость стали, не должны превышать 0,44 и 0,24 соответственно. Параметр Рс.м установлен для труб класса прочности К55 и выше.

Расчет Сэкв и Рс.м проводят по следующим формулам:

(2)

(2) (3)

(3)где С, Si, Mn, Сu, Ni, Cr, Mo, V, Ti, Nb, В - массовые доли в стали соответственно углерода, кремния, марганца, меди, никеля, хрома, молибдена, ванадия, титана, ниобия, бора, %.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете Сэкв и Рс.м не учитывают, если их суммарное содержание не превышает 0,20 %.

Ниобий, ванадий, титан при суммарном содержании более 0,04 % и бор при содержании более 0,001 % при расчете Сэкв и Рс.м учитывают вне зависимости от типа используемой стали, а в обозначении марки или типа стали указывают символы этих химических элементов.

По согласованию между изготовителем и потребителем могут быть установлены другие значения Сэкв и Рс.м стали.

5.7 Трубы типа 1 изготовляют с объемной или локальной термической обработкой сварного соединения, трубы типа 2 диаметром до 426 мм включительно - без термической обработки, а диаметром более 426 мм - с объемной термической обработкой или без термической обработки, трубы типа 3 - без термической обработки.

Допускается по согласованию с потребителем трубы типа 1 диаметром от 114 до 219 мм включительно изготовлять без термической обработки.

5.8 Трубы типов 2 и 3 сваривают двухсторонней дуговой сваркой под слоем флюса по сплошному технологическому шву. Допускается сваривать трубы толщиной стенки до 16 мм без технологического шва при сварке наружного шва в жесткой клети сварочного стана, исключающей искривление свариваемых кромок по всей длине трубы.

5.9 Механические свойства основного металла труб в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать нормам, указанным в таблице 4.

Таблица 4

Класс прочности |

Временное сопротивление sв, Н/мм2 (кгс/мм2) |

Предел текучести sт, Н/мм2 (кгс/мм2) |

Относительное удлинение d5, % |

не менее |

|||

К34 |

335 (34) |

205 (21) |

24 |

К38 |

375 (38) |

235 (24) |

22 |

К42 |

410 (42) |

245 (25) |

21 |

К48 |

471 (48) |

265 (27) |

21 |

К50 |

490 (50) |

345 (35) |

20 |

К52 |

510 (52) |

355 (36) |

20 |

К54 |

530 (54) |

380 (39) |

20 |

К55 |

540 (55) |

390 (40) |

20 |

К56 |

550 (56) |

410 (42) |

20 |

К60 |

590 (60) |

440 (47) |

20 |

Примечание - По согласованию с потребителем устанавливают механические свойства металла промежуточных классов прочности.

Максимальные значения временного сопротивления sв и предела текучести sт не должны превышать установленные нормы для труб класса прочности до К55 более чем на 118 Н/мм2 (12 кгс/мм2) и класса прочности К55 и выше более чем на 98,1 Н/мм2 (10 кгс/мм2).

Допускают снижение до 5 % временного сопротивления основного металла труб типов 1 и 3 из стали контролируемой прокатки класса прочности К52 и выше в продольном направлении.

5.10 Отношение предела текучести к временному сопротивлению (sт/sв) основного металла труб не должно превышать 0,90.

5.11 Временное сопротивление сварного соединения труб всех типов при испытании плоского образца со снятыми усилениями швов или грата должно быть не менее значения sв для основного металла, установленного в таблице 4.

5.12 Ударная вязкость основного металла и металла шва для труб всех типов на образцах с концентратором вида U должны удовлетворять нормам, указанным в таблице 5.

Таблица 5

Номинальная толщина стенки труб, мм |

Ударная вязкость при минимальной нормативной температуре строительства трубопроводов KCU, Дж/см2 (кгс×м/см2) |

|

Основной металл |

Металл шва |

|

не менее |

||

От 6 до 10 включ. |

34,3 (3,5) |

24,5 (2,5) |

Св. 10 » 25 » |

39,2 (4,0) |

29,4 (3,0) |

» 25 |

49,0 (5,0) |

39,2 (4,0) |

Примечание - Допускается гарантировать изготовителем ударную вязкость KCU для основного металла труб.

5.13 Ударная вязкость основного металла и металла шва труб всех типов толщиной стенки 6 мм и более на образцах с концентратором вида V и доля вязкой составляющей В в изломе специального образца основного металла в зависимости от диаметра трубы, рабочего давления и температуры должны соответствовать, указанным в таблице 6.

Таблица 6

Диаметр труб, мм |

Рабочее давление, МПа (кгс/см2) |

Ударная вязкость основного металла труб KCV, Дж/см2 (кгс×м/см2) |

Ударная вязкость металла шва KCV, Дж/см2 (кгс×м/см2) |

Доля вязкой составляющей в изломе образца основного металла В, % |

не менее |

||||

До 530 включ. |

До 9,8 (100) включ. |

24,5 (2,5) |

24,5 (2,5) |

- |

Св. 530 до 630 включ. |

До 9,8 (100) включ. |

29,4 (3,0) |

29,4 (3,0) |

- |

Св. 720 до 820 включ. |

До 9,8 (100) включ. |

29,4 (3,0) |

29,4 (3,0) |

50 |

1020 |

До 5,4 (55) включ.

Св. 5,4 (55) » 7,4 (75) »

» 9,8 (100) » |

29,4 (3,0)

39,2 (4,0)

58,8 (6,0) |

29,4 (3,0)

34,3 (3,5)

34,3 (3,5) |

50

60

60 |

1220 |

До 5,4 (55) включ.

Св. 5,4 (55) » 7,4 (75) »

» 9,8 (100) » |

39,2 (4,0)

58,8 (6,0)

78,4 (8,0) |

34,3 (3,5)

34,3 (3,5)

34,3 (3,5) |

60

70

80 |

1420 |

До 7,4 (75) включ.

Св. 7,4 (75) » 9,8 (100) » |

78,4 (8,0)

107,8 (11,0) |

34,3 (3,5)

34,3 (3,5) |

80

85 |

Примечания

1 Нормы по доле вязкой составляющей в изломе образца для труб, предназначенных для транспортирования жидких продуктов, принимают по требованию потребителя.

2 Значение ударной вязкости для металла шва является факультативным в течение 2 лет после даты введения стандарта, которая должна указываться изготовителем в документе о качестве.

5.14 По требованию потребителя проводят испытания сварных соединений труб типов 2 и 3 на ударную вязкость на образцах с надрезом по ЗС или ЗТВ. Тип образца, место нанесения концентратора и нормы на ударную вязкость устанавливают по согласованию между изготовителем и потребителем.

5.15 Трубы типа 1 должны выдерживать испытание на сплющивание. Сплющивание труб следует проводить до расстояния, равного 2/3 номинального наружного диаметра, между сплющивающими плоскостями без появления видимых невооруженным глазом трещин, надрывов и расслоений в сварном соединении и основном металле.

Трубы типа 1 диаметром от 426 до 530 мм включительно испытывают на сплющивание факультативно в течение 2 лет после даты введения стандарта, которая должна указываться изготовителем в документе о качестве.

5.16 Трубы диаметром 530 мм и более всех типов класса прочности К42 и выше должны выдерживать испытание сварного соединения на статический загиб. Угол загиба образца должен быть не менее 180° при отсутствии трещин или надрывов длиной более 3 мм и глубиной более 12,5 % толщины образца.

5.17 Трубы всех типов испытывают гидравлическим давлением Ри. Параметры гидравлического испытания записывают на диаграмму.

Испытательное давление Ри, МПа, для всех типов труб рассчитывают по нормативному пределу текучести по формуле

(4)

(4)где Smin - минимальная (с учетом минусового допуска) толщина стенки, мм;

R - расчетное значение окружных напряжений в стенке, принимаемое равным 95 % нормативного предела текучести, установленного в таблице 4, Н/мм2;

Dвн - внутренний диаметр трубы, мм.

При определении Ри необходимо учитывать влияние осевого подпора, рассчитываемого согласно ГОСТ 3845. Допускают значение Ри округлять до 0,1 МПа.

Допускается по согласованию между изготовителем и потребителем на трубах диаметром 273 мм и менее проводить испытание гидравлическим давлением 12 МПа (120 кгс/см2) в течение не менее 10 с. Данные испытания труб проводят, если Ри, рассчитываемое по формуле (4), превышает испытательное давление 12 МПа (120 кгс/см2).

Трубы, при гидравлических испытаниях которых выявлены течи, запотевания и изменения формы или вздутия стенки вследствие возможного утонения стенки в этой зоне, считают несоответствующими требованиям настоящего стандарта.

5.18 Допускается проводить гидравлические испытания труб типа 1 диаметром до 219 мм включительно в объеме до 20 % партии. Испытательное гидравлическое давление должен гарантировать изготовитель труб на всю партию и его следует указывать в документе о качестве при поставке труб потребителю.

5.19 Остаточная магнитная индукция на торцах труб класса прочности от К52 до К60 не должна быть более 3 мТл.

5.20 На поверхности трубы диаметром 530 мм и более не допускаются вмятины глубиной более 6,35 мм, измеренные как зазор между самой глубокой точкой вмятины и продолжением контура трубы. На поверхности вмятин не должно быть трещин, расслоений металла и острых углублений.

5.21 В основном металле и сварных соединениях труб, а также в исходном прокате не допускаются дефекты, выявляемые методами неразрушающего контроля. Классификация и нормы несплошностей в трубах приведены в приложении А.

5.22 Листовой и рулонный прокат, сварные соединения по всей длине труб должны контролироваться в объеме 100 % неразрушающими методами. Неразрушающий контроль труб типов 1 и 2 диаметром до 426 мм следует проводить по всему периметру. В этом случае неразрушающий контроль проката в исходном состоянии не проводят.

5.23 На концевых участках труб всех типов на длине не менее 40 мм от торца по всему периметру и концевых участках сварных соединений на длине не менее 200 мм от торца не допускают дефекты, выявляемые неразрушающими методами. Кольцевые сварные соединения труб типа 1 и поперечные стыки рулонов для труб типа 2 должны быть подвергнуты неразрушающему контролю.

5.24 Пластическая деформация металла стенки труб типа 3 при экспандировании должна быть не более 1,2 %.

5.25 Допускается ремонт дефектных участков сварных соединений труб, выполненных ДСФ, посредством вырубки или выплавки с последующей зашлифовкой образовавшейся поверхности и заварки с применением ручной, автоматической или механизированной дуговой сварки в защитном газе, смеси защитных газов или под флюсом. Технология ремонта дефектных участков швов должна обеспечивать качество отремонтированных участков в соответствии с требованиями настоящего стандарта.

Ремонтный сварной шов, выполненный путем вырубки или выплавки дефектов с последующей сваркой, должен быть длиной не менее 50 мм и не более 300 мм. Отдельные ремонтные швы должны отстоять друг от друга не менее чем на 500 мм. Суммарная длина отремонтированных участков не должна превышать 10 % длины сварного шва. Не допускается проведение ремонта на наружной и внутренней сторонах в одном поперечном сечении шва. После ремонта участки сварного шва должны быть проверены неразрушающими методами контроля.

5.26 Не допускается ремонт сваркой сварных соединений труб на участках, отстоящих от торца трубы на расстоянии до 300 мм, а также имеющих прожоги и трещины. Дефектные участки труб могут быть отрезаны. Не допускается повторный ремонт одного и того же участка сварного соединения, за исключением труб типа 2 с ОТО при обязательной повторной ОТО трубы.

5.27 Допускаются без исправления подрезы глубиной до 0,5 мм и длиной до 50 мм, а также, если они не выводят толщину стенки за минимально допустимое значение. Допускаются плавные углубления (седловина) на усилении сварных швов при отсутствии пористости шва глубиной не ниже минимальной высоты сварного шва. Подрезы в сварном соединении труб, превышающие допустимые, исправляют сваркой с последующей зачисткой, повторным гидравлическим испытанием и неразрушающим контролем.

5.28 Сварные соединения труб после экспандирования, имеющие сквозные дефекты, не подлежат ремонту сваркой.

5.29 Сварные соединения труб типа 1 с трещинами, прожогами и непроварами ремонту сваркой не подлежат.

Допускается ремонтировать сваркой поверхностные дефекты в сварном соединении с последующей зачисткой и зашлифовкой заподлицо с основным металлом и проведением гидравлического испытания и неразрушающего контроля.

5.30 Допускается изготовлять трубы типов 2 и 3 диаметром 720 мм и более с одним кольцевым сварным соединением, выполненным двухсторонней дуговой сваркой, при условии проведения неразрушающего контроля.

5.31 Допускается изготовление двухшовных труб типа 3 из листов стали одной марки, но разных плавок. При этом разница фактических значений предела текучести по документу о качестве на листы не должна превышать 49 Н/мм2 (5 кгс/мм2).

6 Правила приемки

6.1 Общие правила приемки труб проводят по ГОСТ 10692. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали, одного класса прочности, одного типа, одной или нескольких плавок, одного вида термообработки и сопровождаться документом о качестве, содержащим:

- наименование и товарный знак предприятия-изготовителя;

- наименование предприятия-потребителя;

- номер заказа или контракта;

- дату выписки документа о качестве;

- обозначение настоящего стандарта;

- тип, размер, марку стали, класс прочности;

- номер партии и плавки, вид термообработки;

- номера труб типов 2 и 3 диаметром 530 мм и более;

- химический состав металла труб, параметры Сэкв и/или Рс.м;

- результаты механических испытаний основного металла и сварного соединения;

- номер стандарта или технических условий на исходный прокат;

- расчетное значение гидравлического давления (с осевым или без осевого подпора);

- отметку о проведении неразрушающего контроля;

- массу и общую длину труб. Трубы диаметром до 426 мм включительно поставляют по теоретической или фактической массе. Трубы диаметром более 426 мм поставляют по теоретической массе;

- штамп службы технического контроля.

Количество труб в партии должно быть не более, шт.:

400 - при диаметре от 114 до 159 мм включительно;

200 - при диаметре от 168 до 426 мм включительно;

100 - при диаметре более 426 до 1420 мм включительно.

6.2 Для проверки соответствия труб требованиям настоящего стандарта проводят приемосдаточные испытания.

6.3 Входной контроль исходных материалов для изготовления труб проводят согласно регламенту, разработанному изготовителем и утвержденному в установленном порядке.

6.4 Приемосдаточные испытания по контролю соответствия показателей качества труб требованиям настоящего стандарта должны проводить на каждой трубе или на отдельных трубах от партии согласно таблице 7.

Таблица 7

Наименование показателей качества трубы |

Пункт настоящего стандарта |

Число контролируемых труб в партии, плавке |

1 Показатели, контролируемые визуальным осмотром (качество наружной и внутренней поверхностей основного металла и сварного соединения, торцев, маркировки) |

4.11; 4.14, 5.20; 8.1; приложение А |

Каждая труба |

2 Размеры труб, определяемые измерением (диаметр торцев и тела трубы, овальность, длина, толщина, разделка торцев, высота швов, кривизна, смещение кромок и др.) |

4.2-4.15 |

Каждая труба |

3 Показатели сплошности, определяемые неразрушающими методами контроля (расслоения, трещины, непровары и другие внутренние дефекты основного металла и сварного соединения) |

5.21-5.23; приложение А |

Каждая труба |

4 Химический состав основного металла и параметры Сэкв и Рс.м, принимаемые по документу о качестве поставщика металла |

5.5-5.6 |

- |

5 Герметичность и прочность при гидроиспытаниях |

5.17; 5.18 |

Каждая труба типов 1-3 диаметром более 219 мм и 20% труб типа 1 диаметром до 219 мм включ. |

6 Механические свойства основного металла |

5.9; 5.10, 5.12; 5.13 |

Две трубы типов 1-3 (одношовные) или два полуцилиндра от трубы типа 3 (двухшовные) от плавки |

7 Механические свойства сварного соединения |

5.11; 5.12; 5.13-5.15 |

Две трубы типов 1-3 (одношовные) и одна труба типа 3 (двухшовная) от плавки |

8 Остаточная магнитная индукция |

5.19 |

Две трубы от партии |

При получении неудовлетворительных результатов при проведении приемосдаточных испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии или плавки.

Результаты повторных испытаний распространяют на всю партию или плавку.

Допускается сдача труб забракованной партии поштучно, при этом проводится приемка труб только по тому показателю, по которому была забракована партия труб.

6.5 Каждую трубу контролируют неразрушающими методами для выявления дефектов.

Трубы типов 1 и 2 диаметром до 426 мм включительно контролируют неразрушающим методом по всему периметру и по всей длине сварного соединения до проведения гидравлических испытаний труб.

Трубы типов 2 и 3 диаметром более 426 мм проходят неразрушающий контроль качества сварного соединения по всей длине и основного металла на концах и торцах труб после проведения гидравлических испытаний. Контроль основного металла данных труб проводят на технологических линиях листопрокатного или трубосварочного станов.

7 Методы контроля

7.1 Для проверки качества партии труб отбирают заготовки, пробы и образцы для механических и технологических испытаний согласно ГОСТ 30432.

От каждой трубы типов 1-3 (одношовная), отобранной для контроля механических свойств основного металла и сварного соединения, отрезают:

- пробу основного металла для изготовления одного образца для испытаний на растяжение и трех образцов - на ударный изгиб для каждой температуры испытаний;

- пробу основного металла для изготовления двух образцов для испытания по определению доли вязкой составляющей в изломе;

- пробу сварного соединения для изготовления по одному образцу для испытаний на растяжение и изгиб, трех образцов - на ударный изгиб для каждой зоны сварного соединения и температуры испытания;

- один или два кольцевых патрубка для изготовления двух кольцевых образцов для испытания на сплющивание.

От трубы типа 3 (двухшовная), отобранной для контроля механических свойств основного металла сварного соединения, отрезают от каждого полуцилиндра и каждого сварного соединения пробы в количестве, равном пробам, вырезаемым из труб других видов.

Допускают правку темплетов для изготовления образцов с применением статической нагрузки для труб всех типов и размеров.

На образцах для испытаний на ударный изгиб основного металла на обеих поверхностях, перпендикулярных к оси надреза, допускаются необработанные внешние поверхности металла.

Пробы для определения химического состава стали отбирают по ГОСТ 7565 от одного из темплетов основного металла.

7.2 Испытание на растяжение основного металла труб всех типов проводят на поперечных относительно оси трубы пропорциональных плоских образцах типа II по ГОСТ 1497. Допускается проведение испытаний на растяжение на пропорциональных цилиндрических образцах типа III по ГОСТ 1497 для труб всех типов.

Допускается по согласованию с потребителем определять механические свойства основного металла неразрушающим методом по ГОСТ 30415.

7.3 Испытания на ударный изгиб основного металла проводят на образцах по ГОСТ 9454, вырезанных перпендикулярно к оси трубы. Испытания проводят в зависимости от толщины стенки на образцах типов 1 и 11, или 2 и 12, или 3 и 13.

Надрез на образцах выполняют перпендикулярно к прокатной поверхности металла. Допускается совпадение боковой поверхности образца, перпендикулярной к оси концентратора, с поверхностью исходного проката.

Ударную вязкость определяют как среднеарифметическое значение по результатам трех образцов, на одном образце допускается снижение значения ударной вязкости от установленных норм на 9,8 Дж/см2 (1,0 кгс×м/см2).

7.4 Испытания основного металла падающим грузом по определению доли вязкой составляющей в изломе образца проводят по ГОСТ 30456 на образцах, вырезанных перпендикулярно к оси трубы, с концентратором, нанесенным методом вдавливания или резания.

Долю вязкой составляющей определяют как среднеарифметическое значение по результатам испытания двух образцов. На одном из образцов допускается снижение доли вязкой составляющей на 10 % норм, установленных в таблице 6.

7.5 Испытание на растяжение сварного соединения труб проводят по ГОСТ 6996 на плоских поперечных образцах типа XII или XIII со снятым усилением наружного и внутреннего швов или грата механическим способом до уровня основного металла.

7.6 Испытание на ударный изгиб сварного соединения труб всех типов проводят на образцах типов VII и X для толщин стенки до 12 мм труб и на образцах типов VI и IX для толщин стенки 12 мм и более по ГОСТ 6996. Надрез на ударных образцах выполняют перпендикулярно к поверхности исходного проката по центру шва для труб всех типов и по линии сплавления шва, сваренного последним, для труб типов 2 и 3.

7.7 Испытания на сплющивание кольцевых образцов из труб типа 1 проводят согласно ГОСТ 8695. Образцы испытывают таким образом, чтобы на одном из них сварной шов совпадал, а на втором находился под углом 90° к оси приложения нагрузки.

7.8 Испытания сварных образцов со снятым усилением шва на статический загиб (изгиб) проводят на одном образце с расположением внутреннего шва наружу и на другом образце с расположением наружного шва наружу по методике согласно [1].

7.9 Химический состав стали труб указывают на основании данных сертификата о качестве изготовителя проката. При отсутствии этих данных или при необходимости проведения входного контроля изготовитель труб определяет химический состав стали по ГОСТ 22536.0, ГОСТ 12344 - ГОСТ 12352, ГОСТ 12354 - ГОСТ 12362, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033.

Химический состав стали допускается определять другими методами, аттестованными по ГОСТ 8.563.1 - ГОСТ 8.563.3 и не уступающими стандартизованным методикам по точности.

7.10 Эквивалент углерода Сэкв и параметр стойкости против растрескивания Рс.м принимают по документу о качестве предприятия - изготовителя листового и рулонного проката и при отсутствии данных по результатам входного контроля химического состава стали.

7.11 Качество поверхности трубы определяют визуально. Контроль размеров выявленных поверхностных дефектов и методы их удаления - согласно технической документации изготовителя.

7.12 На трубе контролируют:

- периметр - рулеткой по ГОСТ 7502;

- диаметр - скобой по ГОСТ 18360, ГОСТ 18365, ГОСТ 2216 или штангенциркулем по ГОСТ 166;

- овальность - скобой по ГОСТ 18360, ГОСТ 18365 или штангенциркулем по ГОСТ 166 или рулеткой по ГОСТ 7502. Допускается проводить контроль овальности концов труб диаметром 530 мм и более металлической линейкой по ГОСТ 427 измерением внутреннего диаметра. В зоне сварного соединения контроль овальности не проводят;

- длину - рулеткой по ГОСТ 7502 или автоматизированными средствами по технической документации;

- толщину стенки - микрометром по ГОСТ 6507, толщиномером по ГОСТ 11358. Допускается контролировать толщину стенки ультразвуковым толщиномером по ГОСТ Р ИСО 10543;

- общую кривизну и кривизну на 1 м длины - по нормативным документам;

- высоту усиления шва и форму фаски на торцах труб - шаблонами;

- смещение кромок - штангенглубиномером по ГОСТ 162 или специальным приспособлением (шаблоном);

- смещение сварных швов - на микрошлифе с использованием измерительного микроскопа;

- ширину торцевого притупления на концах труб - штангенглубиномером по ГОСТ 162;

- угол фаски - угломером по ГОСТ 5378 или шаблоном по технической документации.

Косина реза обеспечивается технологией обработки торцев.

Допускается для контроля геометрических параметров применять другие средства измерения, в том числе изготовленные по документации изготовителя, допустимая погрешность (или точность) которых не ниже погрешности, рекомендуемой НД.

Все средства измерений, используемые для контроля размеров труб, должны быть проверены и иметь действующие свидетельства или клейма.

7.13 Наружный диаметр труб диаметром свыше 426 мм D, мм, допускается определять измерением периметра трубы рулеткой с последующим расчетом по формуле

(5)

(5)где П - периметр трубы в поперечном сечении, мм;

p - числовой коэффициент, равный 3,1416;

Dр - толщина измерительной ленты рулетки, мм;

0,2 - погрешность при измерении периметра трубы за счет перекоса ленты, мм.

7.14 Неразрушающий контроль качества листового и рулонного проката следует проводить ультразвуковым методом по технической документации с учетом требований, приведенных в приложениях А, Б и В.

Неразрушающий контроль сварных соединений по всей длине труб всех типов диаметром более 426 мм следует проводить ультразвуковым или магнитным методом с последующей расшифровкой выявленных дефектов рентгеновским или ультразвуковым методом согласно приложениям Б, В, Г.

Неразрушающий контроль труб типов 1 и 2 диаметром до 426 мм следует проводить по всему периметру магнитным или ультразвуковым методом с последующей расшифровкой выявленных дефектов рентгеновским или ультразвуковым методом согласно приложениям Б, В и Г.

Концевые участки основного металла по всему периметру труб диаметром более 426 мм следует контролировать ультразвуковым методом, а сварные соединения - рентгеновским методом согласно приложениям Б и В.

Торцы труб типов 2 и 3 диаметром 1020 мм и более должны контролироваться магнитопорошковым методом согласно ГОСТ 21105 или капиллярным методом согласно ГОСТ 18442.

Допускается для неразрушающего контроля труб типов 1 и 2 диаметром до 426 мм, толщиной стенки до 5 мм применять вихретоковый метод согласно приложению Г.

7.15 На каждой трубе после гидроиспытания проводят ультразвуковой или магнитный контроль сварного соединения и тела трубы по всей длине и поверхности. Допускается контролировать основной металл только на концевых участках по всему периметру шириной не менее 40 мм, если листовой или рулонный прокат и труба прошли предварительный 100 %-ный неразрушающий контроль.

Для расшифровки дефектных зон в основном металле допускается проводить ручной ультразвуковой контроль. Обнаруженные автоматизированным ультразвуковым дефектоскопом несплошности в сварном соединении подвергают повторному ручному ультразвуковому контролю или рентгеновскому контролю с 2 %-ной чувствительностью в соответствии с приложением Б. Результаты повторного контроля являются окончательными.

На участке сварного соединения длиной не менее 200 мм от торцев труб типов 2 и 3 диаметром 530 и более следует проводить рентгеновский контроль с 2 %-ной чувствительностью.

Контроль сварных соединений кольцевых стыков и поперечных стыков рулонов на трубах типов 1 и 2 проводят рентгеновским методом.

7.16 Нормы дефектов в сварных трубах и методы неразрушающего контроля труб приведены в приложениях А, Б, В и Г.

7.17 Испытания гидравлическим давлением труб диаметром до 426 мм включительно проводят по ГОСТ 3845 с выдержкой под давлением не менее 10 с и не менее 20 с - для труб диаметром более 426 мм. Испытанию гидравлическим давлением не подвергают трубы, изготовленные стыковкой двух труб, прошедших ранее гидравлическое испытание.

7.18 Контроль остаточной магнитной индукции на трубах проводят по технической документации изготовителя.

8 Маркировка, упаковка, транспортирование и хранение

8.1 На наружной поверхности каждой трубы на расстоянии не более 500 мм и не менее 20 мм от торца должна быть нанесена маркировка несмываемой краской или клеймами согласно ГОСТ 10692, содержащая:

- товарный знак или наименование предприятия-изготовителя труб;

- марку стали или условное обозначение;

- номер трубы типов 2 и 3, клеймо ОТК;

- год изготовления.

При механизированном методе маркировку располагают вдоль трубы на расстоянии не более 1500 мм от торца.

Участок клеймения отмечают черной или светлой краской.

На внутренней поверхности каждой трубы диаметром 530 мм и более на расстоянии до 500 мм от торца несмываемой краской четко наносят:

- марку стали или условное обозначение;

- класс прочности;

- наименование или товарный знак предприятия-изготовителя труб;

- номер партии;

- номер трубы;

- номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы;

- углеродный эквивалент каждой плавки по документу о качестве исходного проката.

Допускается по согласованию между изготовителем и потребителем наносить на трубы дополнительную маркировку и применять самоклеящиеся этикетки вместо маркировки, наносимой на трубу несмываемой краской.

На трубах диаметром 219 мм и менее допускается маркировку наносить на металлический ярлык для каждого пакета.

8.2 Упаковку, транспортирование и хранение труб проводят по ГОСТ 10692.

ПРИЛОЖЕНИЕ А

(обязательное)

Нормы дефектов сплошности основного металла и сварного соединения труб

А.1 Классификация и определение дефектов

А.1.1 Дефекты в основном металле:

- трещина - дефект в виде узкого разрыва металла, идущего в глубь стенки. Различают сквозную, внутреннюю и наружную трещины с различной ориентацией относительно оси трубы;

- расслоение - дефект в виде щелевидного разрыва внутренних слоев металла, не выходящих на поверхность трубы;

- закат - дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза и глубоких рисок;

- неметаллические включения - дефект металлургического происхождения внутри стенки трубы различной формы в виде неметаллических включений (оксиды, сульфиды, графит, шлак и т. п.);

- вмятина (отпечаток) - дефект в виде углубления произвольной формы на поверхности трубы вследствие наличия дефектов на валках или инструменте;

- риска - дефект в виде углубления различной протяженности и ориентации, образовавшийся от царапанья поверхности металла изношенными валками;

- рванина - дефект технологического происхождения в виде раскрытого разрыва, расположенного перпендикулярно или под углом к кромкам заготовки;

- плена - дефект в виде отслоения металла языкообразной формы от основного тела трубы. Образуется вследствие раскатки рванин.

А.1.1.1 По характеру расположения дефекты в основном металле бывают внутренние, не выходящие на поверхность стенки трубы, и наружные, выходящие на внутреннюю или наружную поверхность.

А.1.1.2 По характеру распределения дефекты подразделяют на одиночные и скопление дефектов.

А.1.1.3 По протяженности и форме дефекты в основном металле классифицируют следующим образом:

- одиночные круглые дефекты (расслоение, закат, вмятина, неметаллическое включение);

- одиночные продолговатые дефекты, расположенные вдоль или поперек оси трубы (расслой, закат, вмятина, риска, трещина);

- одиночные или локализованные скопления дефектов (неметаллические включения, трещины, риски).

А.1.2 Дефекты в сварном соединении труб:

- трещина - дефект сварного соединения в виде разрыва в сварном шве или прилегающих к нему зонах с выходом или без выхода на наружную или внутреннюю поверхность стенки трубы;

- продольная трещина - трещина сварного соединения, ориентированная вдоль оси сварного шва;

- поперечная трещина - трещина сварного соединения, ориентированная поперек оси сварного шва;

- разветвленная трещина - трещина сварного соединения, имеющая ответвления в различных направлениях;

- непровар - дефект в виде несплавления в сварном соединении. Образуется вследствие неполного расплавления металла кромок, отсутствия осадки и т. д. При непроваре может наблюдаться «слипание» кромок или сквозное отверстие в зоне шва;

- подрез - дефект в виде углубления по линии сплавления сварного шва с основным металлом;

- смещение кромок - радиальное отклонение свариваемых кромок трубной заготовки относительно друг друга;

- утонение стенки - уменьшение толщины стенки основного металла трубы в зоне шва после удаления наружного и внутреннего грата;

- высота грата - величина выступа в зоне сварного шва относительно образующей поверхности трубы. Грат является следствием пластических деформаций нагретых кромок - осадки;

- высота остатка грата - величина выступа в зоне сварного шва относительно образующей поверхности трубы после удаления наружного или внутреннего грата;

- газовые поры (раковины) - дефект сварных швов в виде скоплений в металле шва мелких полостей сферической формы, которые образовались в результате перенасыщения жидкого металла газами, не успевшими выйти во время быстрой кристаллизации на поверхность сварочной ванны;

- шлаковые (неметаллические) включения - дефект сварных швов в виде микро- и макроскопических соединений металла (оксиды, сульфиды, нитриды и др.), а также включения инородных частиц (шлаки), попадающих извне в сварочную ванну;

- подрез - дефект сварного соединения в виде углубления по линии сплавления сварного шва в основном металле;

- смещение шва - дефект в виде смещения (увод) наружного или внутреннего шва относительно друг друга;

- нарушение формы шва - дефект сварного шва в виде неравномерности его высоты, неполноты заполнения с резким переходом к основному металлу и другие;

- поджог - дефект сварного соединения в виде местного (локального) подплавления поверхности металла, иногда сопровождающегося возникновением трещин;

- прожог - дефект сварного шва, заключающийся в вытекании металла сварочной ванны на обратную сторону шва с образованием в нем отверстия.

А.1.2.1 По характеру расположения в сварном соединении дефекты бывают внутренние, не выходящие на поверхность сварного соединения, и наружные, расположенные на внутренней или наружной поверхностях сварного соединения трубы.

А.1.2.2 По протяженности поверхностные риски в основном металле труб всех типов и сварном соединении труб типа 1 классифицируют следующим образом:

- «короткий» дефект, длина которого вдоль оси шва трубы не превышает 10 мм глубиной не более 10 % номинальной толщины стенки трубы, но не более 1,5 мм;

- «длинный» дефект, длина которого вдоль оси трубы составляет от 10 до 100 мм глубиной не более 10 % номинальной толщины стенки трубы, но не более 1 мм.

А.1.2.3 Дефекты в виде газовых пор или шлаковых включений могут быть: одиночные, цепочки или скопления.

К одиночным дефектам относят дефекты, которые по своему расположению не образуют цепочку или скопление.

К цепочке дефектов относят дефекты, которые расположены по одной линии в количестве не менее двух.

К скоплению дефектов относят дефекты с кучным расположением не менее трех.

А.2 Нормы дефектов

Размеры дефектов в сварных трубах всех типов установлены с учетом следующих рабочих параметров:

- уровень окружных напряжений в стенке трубы при эксплуатации должен быть не более 0,75 нормативного предела текучести sт основного металла;

- число циклов изменения внутреннего давления в трубопроводе ниже заданного на 30 % и более не должно превышать 3×103 (статический режим нагружения).

Нормы дефектов при других режимах эксплуатации труб должны устанавливаться по согласованию между потребителем и изготовителем труб.

А.2.1 Недопустимые дефекты в основном металле труб:

- сквозные и несквозные трещины любых размеров;

- плены, рванины, расслоения и закаты, выходящие на поверхность, торцевые участки трубы или в зоны, примыкающие к линии сплавления шва;

- внутренние одиночные расслоения или цепочка расслоений металла размером, в любом направлении превышающим 80 мм, и площадью более 5000 мм2;

- внутренние расслоения основного металла шириной 10 мм и площадью более 100 мм2, примыкающие к линии сплавления сварных швов, и в зонах, расположенных на длине 25 мм и менее от торца трубы;

- цепочка расслоений, если ее суммарная длина превышает 80 мм. Цепочкой являются расслоения размером более 20 мм в любом направлении, отстоящие друг от друга на расстояние менее толщины стенки трубы;

- забоины с плавными очертаниями и окалина при условии, если они выводят толщину стенки за пределы допустимых значений;

- одиночные наружные дефекты (плены, закаты, риски, неметаллические включения и прочие), глубина которых после их зачистки выводит толщину стенки трубы за минусовые отклонения;

- продольные поверхностные риски, превышающие размеры по протяженности и глубине согласно А.1.2.2.

А.2.2 Недопустимые дефекты в сварных соединениях труб:

- непровары, трещины, шлаковые включения и газовые поры, выходящие на наружную и внутреннюю поверхности шва;

- прожоги, поджоги, нарушение формы шва, раздвоения на неудаленной части наружного или внутреннего грата;

- совпадение подрезов в одном сечении по наружному и внутреннему швам;

- кратеры в сварных швах на концевых участках труб типа 3;

- смещение свариваемых кромок, остаток неудаленного грата и размеры усиления шва, превышающие требования 4.12-4.15 настоящего стандарта;

- подрезы глубиной, превышающей требования 4.14.

А.2.3 Максимальные размеры и распределение несплошности сварного шва (шлаковые включения и газовые поры) представлены в таблицах А.1, А.2 и на рисунках А.1, А.2. Размеры и распределение несплошности в сварном шве, превышающие вышеприведенные данные, относят к недопустимым дефектам.

Таблица А.1 - Несплошности в виде удлиненных шлаковых включений в сварном шве

Максимальные размеры, мм |

Минимальный интервал, мм |

Максимальное число на длине 152,4 мм |

1,6´12,7 |

152,4 |

1 |

1,6´6,4 |

76,2 |

2 |

1,6´3,2 |

50,8 |

3 |

Примечания

1 См. рисунок А.1.

2 Максимальная общая длина несплошностей на любом участке шва, равном 152,4 мм, не должна превышать 12,7 мм.

Пример 1 - одна несплошность длиной 12,7 мм

Пример 2 - две несплошности длиной по 6,4 мм

Пример 3 - три несплошности длиной по 3,2 мм

Рисунок А.1 - Примеры схем распределения удлиненных несплошностей в сварных швах в виде шлаковых включений

Таблица А.2 - Несплошности в виде круглых шлаковых включений и газовых пор в сварном шве

Размер, мм |

Размер прилегающих несплошностей, мм |

Минимальное расстояние между несплошностями, мм |

Максимальное число на длине 152,4 мм |

3,2 |

3,2 |

50,8 |

2 |

3,2 |

1,6 |

25,4 |

Различное |

3,2 |

0,8 |

12,7 |

То же |

3,2 |

0,4 |

9,5 |

» |

1,6 |

1,6 |

12,7 |

4 |

1,6 |

0,8 |

9,5 |

Различное |

1,6 |

0,4 |

6,4 |

То же |

0,8 |

0,8 |

6,4 |

8 |

0,8 |

0,4 |

4,8 |

Различное |

0,4 |

0,4 |

3,2 |

16 |

Примечания

1 См. рисунок А.2.

2 Сумма диаметров на любом участке шва, равном 152,4 мм, не должна превышать 6,4 мм.

3 Максимальный диаметр несплошностей для стенки толщиной 6,4 мм и менее не должен превышать 2,4 мм.

4 Две несплошности диаметром 0,8 мм и менее могут располагаться на расстоянии одного диаметра друг от друга при условии, что они отделены от любой другой прерывности не менее чем на 12,7 мм.

Пример 1 - две несплошности диаметром по 3,2 мм

Пример 2 - одна несплошность диаметром 3,2 мм; одна - 1,6 мм; две - по 0,8 мм

Пример 3 - одна несплошность диаметром 3,2 мм; одна - 0,8 мм; шесть - по 0,4 мм

Пример 4 - четыре несплошности диаметром по 1,6 мм

Пример 5 - две несплошности диаметром по 1,6 мм; четыре - по 0,8 мм

Пример 6 - восемь несплошностей диаметром по 0,8 мм

Пример 7 - шестнадцать несплошностей диаметром по 0,4 мм

Пример 8 - три разбросанных несплошности диаметром по 0,8 мм; десять - по 0,4 мм

Рисунок А.2 - Примеры схем распределения несплошностей в виде круглых шлаковых включений и газовых пор

ПРИЛОЖЕНИЕ Б

(обязательное)

Требования к рентгеновскому методу контроля труб

Б.1 При рентгеновском контроле для определения качества швов могут применяться рентгенографический (с помощью пленок) или рентгенотелевизионный (с проектированием изображения на экран) метод при условии обеспечения требуемой чувствительности.

Б.2 Операторы, проводящие контроль труб рентгеновским методом, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованными в установленном порядке.

Программы подготовки и аттестации операторов контроля должны включать:

- учебные инструкции по правилам рентгеновского контроля;

- практическую подготовку на рабочем месте для ознакомления операторов контроля с конкретным оборудованием, используемым при контроле, включая определение допустимости дефектов;

- изучение требований настоящего стандарта на выпускаемые трубы;

- медицинское обследование оператора контроля не менее одного раза в год для определения его физических возможностей выполнять требуемые функции контроля.

Б.3 Аттестованные операторы контроля, которые в течение года или более не осуществляли рентгенотелевизионный контроль труб, должны пройти переаттестацию в соответствии с Б.2. При существенном изменении процедуры и методики контроля операторы контроля также подлежат переаттестации.

Б.4 В качестве стандартного образца предприятия (СОП) для проверки чувствительности рентгеновского контроля необходимо использовать пластинчатые или проволочные пенетрометры.

Б.4.1 Форма и размеры стандартного пластинчатого пенетрометра показаны на рисунке Б.1. Пенетрометр должен изготовляться из материала с такими же рентгеновскими характеристиками, что и материал контролируемой трубы. Толщина пенетрометра должна быть не более 4 % толщины стенки контролируемой трубы. Применяют 2 %-ные или 4 %-ные пенетрометры, размеры которых приведены в таблицах Б.1 и Б.2.

1 - отверстие Æ 1,6 мм; 2 - шифр пенетрометра

Рисунок Б.1 - Стандартный пластинчатый пенетрометр

Таблица Б.1 - Размеры стандартного 4 %-ного пенетрометра API [1]

В миллиметрах

Толщина стенки трубы |

Толщина пенетрометра максимальная |

Шифр пенетрометра |

От 3,0 до 6,4 |

0,25 |

10 |

» 6,4 » 7,9 |

0,32 |

12 |

» 7,9 » 9,5 |

0,38 |

15 |

» 9,5 » 11,1 |

0,45 |

17 |

» 11,1 » 12,7 |

0,51 |

20 |

» 12,7 » 15,9 |

0,64 |

25 |

» 15,9 » 19,1 |

0,76 |

30 |

» 19,1 » 25,4 |

1,02 |

40 |

» 25,4 » 31,8 |

1,27 |

50 |

» 31,8 » 38,1 |

1,52 |

60 |

Таблица Б.2- Размеры стандартного 2 %-ного пенетрометра API [1]

В миллиметрах

Толщина стенки трубы |

Толщина пенетрометра максимальная |

Шифр эталонного образца |

От 5,1 до 6,4 |

0,13 |

5 |

» 6,4 » 7,9 |

0,15 |

6 |

» 7,9 » 9,5 |

0,19 |

7 |

» 9,5 » 11,1 |

0,25 |

10 |

» 11,1 » 12,7 |

0,32 |

12 |

» 12,7 » 15,9 |

0,38 |

15 |

» 15,9 » 19,1 |

0,45 |

17 |

» 19,1 » 25,4 |

0,51 |

20 |

» 25,4 » 31,8 |

0,64 |

25 |

» 31,8 » 40,0 |

0,76 |

30 |

Примечание - При расшифровке дефектов в зоне термического влияния сварных соединений труб рентгеновский контроль следует проводить с 2 %-ной чувствительностью.

Б.4.2 Проволочный пенетрометр выбирают для соответствующей толщины стенки трубы согласно таблицам Б.3 и Б.4. Применяют 2 %-ные или 4 %-ные проволочные пенетрометры.

Таблица Б.3 - Размеры стандартного 4 %-ного проволочного пенетрометра ИСО [2]

В миллиметрах

Номер партии |

Толщина стенки |

Диаметр проволоки |

1 |

От 41,1 до 50,8 |

2,00 |

2 |

» 31,8 » 41,1 |

1,60 |

3 |

» 25,4 » 31,8 |

1,25 |

4 |

» 20,3 » 25,4 |

1,00 |

5 |

» 15,9 » 20,3 |

0,80 |

6 |

» 12,7 » 15,9 |

0,63 |

7 |

» 10,2 » 12,7 |

0,50 |

8 |

» 8,3 » 10,2 |

0,40 |

9 |

» 6,4 » 8,3 |

0,32 |

10 |

» 5,1 » 6,4 |

0,25 |

11 |

» 4,1 » 5,1 |

1,20 |

12 |

» 3,2 » 4,1 |

0,16 |

13 |

» 2,5 » 3,2 |

0,13 |

Таблица Б.4 - Размеры стандартного 2 %-ного проволочного пенетрометра ИСО [2]

В миллиметрах

Номер партии |

Толщина стенки |

Диаметр проволоки |

1 |

От 40,6 до 50,8 |

1,00 |

2 |

» 31,8 » 40,6 |

0,80 |

3 |

» 25,4 » 31,8 |

0,63 |

4 |

» 20,3 » 25,4 |

0,50 |

5 |

» 16,5 » 20,3 |

0,40 |

6 |

» 12,7 » 16,5 |

0,32 |

7 |

» 10,1 » 12,7 |

0,25 |

8 |

» 8,3 » 10,1 |

1,20 |

9 |

» 6,4 » 8,3 |

0,16 |

10 |

» 5,1 » 6,4 |

0,13 |

11 |

» 4,1 » 5,1 |

0,10 |

12 |

» 3,0 » 4,1 |

0,07 |

При установке проволочного пенетрометра поперек сварного шва диаметр проволоки должен определяться суммарным размером нормативной толщины стенки и нормативных высот усилений наружного и внутреннего швов.

При установке проволочного пенетрометра на основной металл диаметр проволоки должен определяться только для нормативной толщины стенки трубы.

Б.5 При рентгенографическом контроле с использованием пленки пенетрометр должен располагаться на каждой пленке. В случае рентгенографического контроля (с использованием пленки) сварного шва трубы по всей его длине на каждую трубу устанавливают по одному пенетрометру. При рентгенографическом контроле трубу следует удерживать в неподвижном положении. Для обеспечения четкости изображения и требуемой чувствительности контроля должны быть четко различимы все три отверстия пластинчатого пенетрометра или отдельные проволочки проволочного пенетрометра.

Б.6 Для определения четкости изображения дефектов на рабочих скоростях контроля при рентгенотелевизионном методе необходимо использовать отрезок трубы с минимальной толщиной стенки. В центре шва такой трубы должны быть просверлены сквозные отверстия диаметром 0,8 мм, как показано в примере 6 на рисунке А.2 приложения А. Необходимо просверлить не менее четырех серий таких отверстий на расстоянии 300 мм друг от друга. По усмотрению изготовителя вместо отрезка трубы для этих же целей могут быть использованы пенетрометры, указанные в Б.4 настоящего приложения. Скорость контроля должна быть выбрана такой, чтобы обеспечить четкое визуальное определение оператором отверстий в отрезке трубы или пластинчатом пенетрометре или отдельных проволочек в проволочном пенетрометре.

Б.7 Стандартные образцы предприятия (СОП) и рентгеновские установки, как испытательное оборудование, должны пройти аттестацию согласно ГОСТ 8.315 и ГОСТ Р 8.568 соответственно.

ПРИЛОЖЕНИЕ В

(обязательное)

Требования к ультразвуковому методу контроля труб

В.1 Оборудование, используемое для ультразвукового контроля, должно обеспечивать возможность длительного и непрерывного контроля листового или рулонного проката, а также основного металла и сварных соединений труб. Проверка надежности и эффективности контроля должна осуществляться не менее одного раза в течение рабочей смены с использованием контрольных образцов согласно В.2 настоящего приложения. Настройку и проверку настройки оборудования на СОП необходимо выполнять, используя методы контроля, аналогичные применяемым при контроле изделия.

В.2 Операторы, проводящие контроль труб ультразвуковым методом, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованными в установленном порядке.

В.3 СОП должны иметь тот же диаметр и толщину, что и проверяемые трубы. Необходимая длина СОП определяется изготовителем.

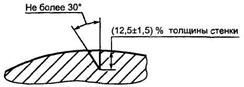

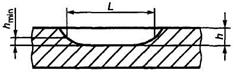

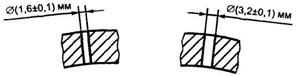

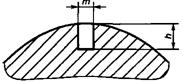

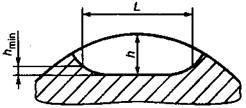

Применительно к сварным соединениям СОП должны иметь выполненные механической резкой пазы (один паз на внутренней поверхности образца и один - на наружной поверхности) или сквозные отверстия. Размеры паза и отверстий показаны на рисунке В.1. Выбирает вариант выполнения паза или отверстия изготовитель. Пазы должны быть параллельны оси сварного шва и расположены на расстоянии друг от друга, достаточном для получения двух отдельных и различимых сигналов. Отверстия диаметром 1,6 и 3,2 мм просверливают в стенке образца перпендикулярно к его поверхности, как показано на рисунке В.1, д.

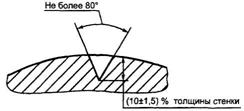

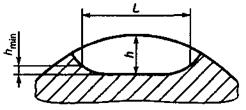

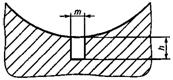

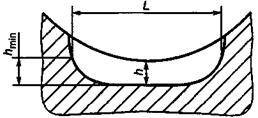

По требованию потребителя может быть введен контроль на наличие поперечных дефектов сварного соединения. Для настройки чувствительности в этом случае должны применяться стандартные образцы в соответствии с рисунком В.2.

а

б

h = (5±1,5) % толщины стенки для паза N5, но не менее (0,3±0,05) мм |

h = (10±1,5) % толщины стенки для паза N10, но не менее (0,3±0,05) мм |

в

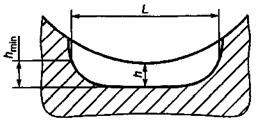

Длина L - не более 50 мм и определяется участком, где hmin ³ 0,5 h

г

д

а - паз с односторонним скосом (тип В); б - V-образный скос (тип V10); в - пазы типов N5 и N10; г - продольный паз; д - сквозное отверстие

Рисунок В.1 - Виды искусственных дефектов

|

|

а |

б |

h = (10±1,5) % толщины стенки, но не менее 0,3 мм.

Длина определяется участком, где hmin ³ 0,5h

а - наружная поверхность трубы; б - внутренняя поверхность трубы

Рисунок В.2 - Виды искусственных дефектов

Примечание - Размеры паза или отверстия не следует рассматривать как минимальный размер дефекта, обнаруживаемого настоящим методом.

Применительно к контролю основного металла и ЗТВ сварного соединения труб на СОП выполняют плоскодонное отверстие диаметром 8 мм, глубиной, равной половине толщины стенки, или сквозное отверстие диаметром 8 мм для ультразвукового контроля нормальными волнами. Для контроля основного металла на концевых участках на расстоянии не менее 40 мм от торца трубы в СОП используют плоскодонное отверстие диаметром 6,4 мм, глубиной, равной половине толщины стенки.

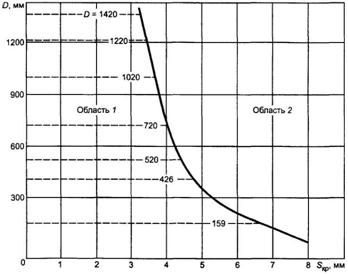

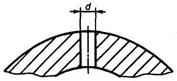

Допускается по согласованию потребителя и изготовителя для настройки и проверки чувствительности дефектоскопа использовать графическую зависимость, приведенную на рисунке В.3.

D - диаметр трубы; Sкр - критическая толщина стенки, при которой оба дефекта («длинный» и «короткий») в равной степени влияют на предельную прочность сварных труб

Рисунок В.3

Для сортамента труб, находящихся слева от кривой (область 1), наиболее жестким дефектом является «короткий» дефект и, следовательно, контролировать и настраивать дефектоскоп необходимо на этот дефект. К «короткому» дефекту относятся продольные и поперечные риски длиной до 10 мм и глубиной 10 % толщины стенки, но не более 1,5 мм.

Для сортамента труб, находящихся справа от кривой (область 2), наиболее жестким дефектом является «длинный» дефект и, следовательно, настройку дефектоскопа следует проводить на данный дефект. К «длинным» дефектам относятся продольные и поперечные риски длиной от 10 до 100 мм и глубиной 10 % толщины стенки трубы, но не более 1 мм.

В.4 Предельно допустимый уровень сигнала, образуемого искусственным отражателем, приведен в таблице В.1. Дефект, от которого уровень сигнала превышает уровень, приведенный в таблице В.1, квалифицируют как недопустимый, если только изготовитель не докажет, что его размеры не превышают размеры допустимых дефектов, оговоренных настоящим стандартом. В частности, для труб, сваренных под флюсом, участки швов с дефектами, рассматриваемыми как недопустимые по данным ультразвукового контроля, могут быть перепроверены рентгенографическим контролем с использованием 2 %-ного пенетрометра в соответствии с приложением Б.

Таблица В.1 - Предельно допустимый уровень сигнала

Способ сварки |

Тип паза или отверстия |

Размер отверстия, мм |

Предельно допустимый уровень сигнала |

Дуговая сварка под флюсом в защитных газах и процессы сварки, применяемые при ремонте швов |

N5 |

1,6 ±0,1

3,2 ±0,1 |

100

33,3 |

Сварка токами высокой частоты |

N10, V10, В, Р |

3,2 ±0,1 |

100

80 |

Допускается ориентация искусственного дефекта (паза) к продольной оси трубы под углом, принятым по согласованию изготовителя с потребителем.

В процессе автоматического неразрушающего контроля труб проводят периодическую проверку правильности настройки установки неразрушающего контроля по СОП в динамическом режиме. Если при проверке настройки хотя бы один из искусственных дефектов не был зарегистрирован даже после повышения чувствительности аппаратуры на 3 дБ, то необходимо внести корректировку в настройку, а все трубы, проконтролированные с момента последней достоверной проверки настройки, возвратить на повторный контроль.

В.5 Допускается для ультразвукового метода контроля труб типа 1 использовать ГОСТ Р ИСО 10124 и ГОСТ Р ИСО 10332.

В.6 СОП и ультразвуковые установки, как испытательное оборудование, должны пройти аттестацию по ГОСТ 8.315 и ГОСТ Р 8.568 соответственно.